ГЗУ-12 предназначена, для сбора и перекачки продукции скважин ЦДН 1 ВВГ, производительностью по жидкости 12000 м3 /сут.

ГЗУ-12 находится на юге западной части месторождения Каражанбас.

В административном отношении район строительства входит в состав Тупкараганского района Мангистауской области РК.

Областной центр г. Актау находится на расстоянии 215 км, в 25 км расположен поселок Каражанбас.

С областным центром месторождение связано асфальтированной дорогой Актау-Каламкас.

Территория района ГЗУ-12 относится к новокаспийской аккумулятивной террасе , морского генезиса, залегающей в пределах абсолютных отметок от минус 26.0 до минус 23.0 м.

Назначение

ГЗУ-12 предназначена, для сбора и перекачки продукции скважин ЦДН 1 ВВГ, производительностью по жидкости 12000 м3 /сут.

Использование

- Разделом «Автоматизация технологических процессов» предусматривается комплексное решение вопросов по организации автоматического и дистанционного контроля и управления за технологическим оборудованием и технологическими процессами на площадке ГЗУ-12:

- автоматизация основных алгоритмов управления, контроля и отображения технологических параметров с возможностью вмешательства оператора-технолога в любой из процессов;

- индикация технологических параметров на панели управления и сигнализации, откуда оператор при любом аварийном отклонении может перейти к безопасному и организованному отключению технологического процесса.

- Принятые проектные решения обеспечивают:

- автоматический и дистанционный контроль управления за технологическими процессами и операциями;

- поддержание оптимальных режимов технологического процесса и сигнализацию при отклонениях от этих режимов;

- технологические и аварийные блокировки при отклонениях от оптимальных режимов работы оборудования;

- повышение надежности производственных процессов и безопасности при эксплуатации технологического оборудования;

- улучшение условий труда и уровня эксплуатации объекта в целом.

Проектом предусмотренно создание автоматизированной системы управления исполнительными механизмами и измерения технологических параметров, расчёта и преобразования физических величин в сигналы на базе контроллера SLC 5/05 фирмы Allen Brandley.

- Система автоматизации технологических процессов ГЗУ-12 в вертикальной иерархии охватывает два уровня автоматического контроля и управления.

- Первый (нижний) уровень в иерархии системы осуществляет сопряжение программно-технических средств с технологическими объектами управления. Назначение этого структурного уровня – обеспечение полной информационной совместимости технологического объекта управления и системы автоматизации.

- Второй уровень (верхний) - система измерения и управления на базе контроллера SLC 5/05 фирмы Allen Brandley, которая является полнофункциональной распределенной системой управления технологическим процессом.

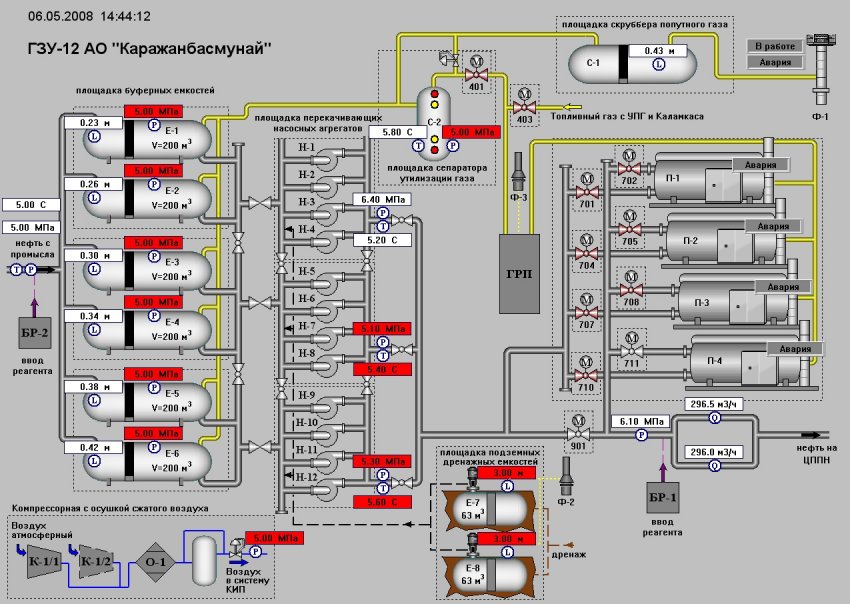

Рис. 1. Общая схема АСУ ТП ГЗУ-12 на АРМ-О.

Информация о состоянии параметров технологических процессов с датчиков нижнего (полевого) уровня в виде аналоговых сигналов 4-20мА, дискретных сигналов типа «сухой контакт" передается на верхний уровень управления в программируемый контроллер SLC 5/05, где осуществляется отработка заданных уставок параметров технологических процессов, реализация управляющих воздействий на объект управления, а также формирование отчетной документации диспетчеру ГЗУ-12.

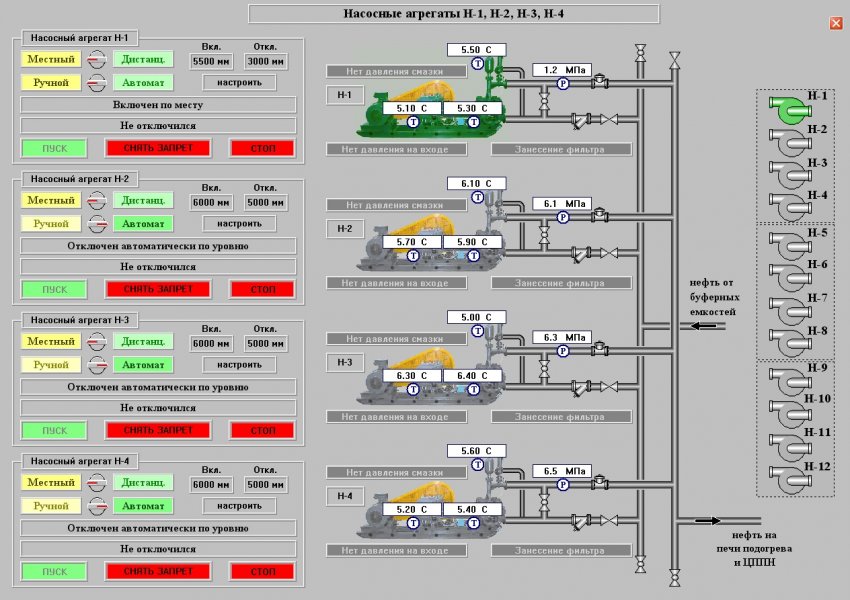

Рис. 2. Нефтяные насосы. Управление с АРМ-О.

- В окне ”Насосные агрегаты Н-1, Н-2, Н-3, Н-4”, рисунок 2, отображаются:

- значения текущих параметров по насосному агрегату;

- аварийные сообщения;

- уровни включения и отключения насосных агрегатов в автоматическом режиме управления;

- кнопки управления насосными агрегатами.

Работающий насосный агрегат окрашивается в зеленый, остановленный в серый цвет. В случае возникновения аварийной ситуации на агрегате на общей технологической схеме он окрашивается в красный цвет.

- Останов насосного агрегата осуществляется в следующих случаях:

- отключение насоса по команде с АРМ-О;

- отключение насоса кнопкой «СТОП» на блоке управления насосом, либо на частотном преобразователе;

- автоматическое отключение при снижении уровня во всех откачиваемых буферных емкостях ниже значения уставки отключения в автоматическом режиме управления;

- автоматическое защитное отключение при аварийных ситуациях во всех режимах управления.

- Причины аварийного останова насосного агрегата:

- низкое аварийное давление на выходе насоса;

- высокое аварийное давление на выходе насоса;

- давление на выходе насоса недостоверно;

- нет давления на входе насоса;

- низкая аварийная температура масла смазки насоса;

- высокая аварийная температура масла смазки насоса;

- температура масла смазки насоса недостоверно;

- нет давления масла смазки насоса;

- высокое аварийное давление на фильтре;

- низкая аварийная температура переднего крейцкопфа;

- высокая аварийная температура переднего крейцкопфа;

- температура переднего крейцкопфа недостоверно;

- низкая аварийная температура заднего крейцкопфа;

- высокая аварийная температура заднего крейцкопфа;

- температура заднего крейцкопфа недостоверно;

- сработка пожарной сигнализации.

Рис. 3. АРМ-О.

Связь между контроллером SLC 5/05, АРМ оператора и сервером осуществляется по сети Ethernet.

В целях управления технологическим процессом предусмотрены два вида сигнализации - предупредительная и аварийная.

Для контроля за отклонениями от технологических параметров оборудования и нормальной работы предусмотрена установка приборов, контролирующих температуру, давление, расход, уровень заполнения.

Аппараты дистанционного управления, аварийная и предупредительная сигнализация выведены на щит управления и сигнализации рисунок 4.

Рис. 4. Шкаф ЛСК.

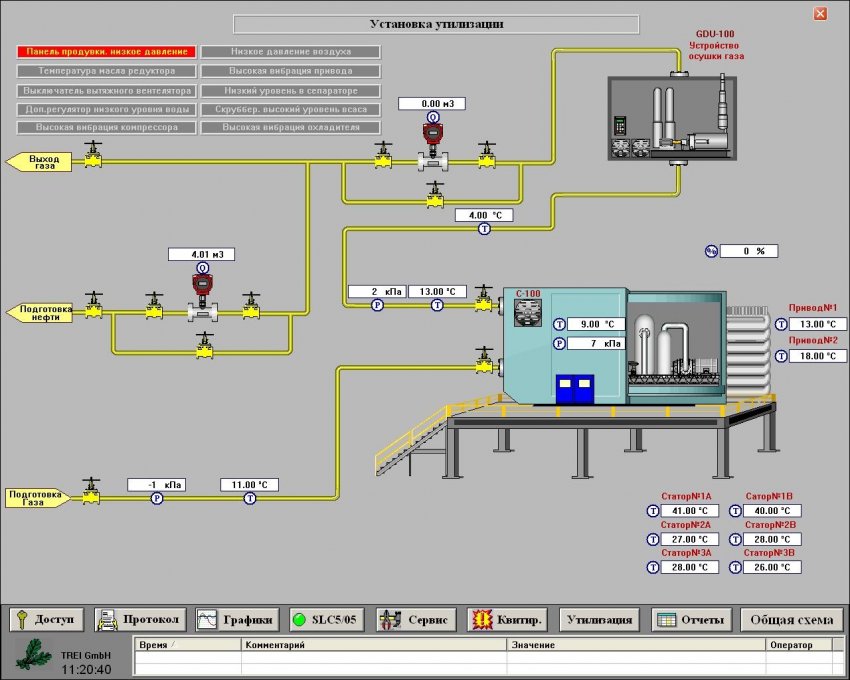

Входе выполнения пуско-наладочных работ на ГЗУ-12 было выяснено, что в проекте АСУ ТП отсутствует контроль оператором за установкой утилизации газа.

Отделом капитального строительства КБМ было предложено специалистам ТРЕИ-Караганда разработать систему привязки установки утилизации газа к основной системе АСУ на ГЗУ-12.

Специалисты ТРЕИ в кратчайшие сроки разработали проект по привязке двух систем, были произведены некоторые изменения в схеме шкафа АСУ ТП, была разработана SСADA-система на АРМ-О (рисунок 5), дорабатывалось ПО проекта.

Рис. 5. Схема площадка утилизации.

Изготовлением шкафа логической системы управления ТП на базе контроллера SLC 5/05 фирмы Allen Brandley, использованного для реализации данного проекта, занималась фирма TREI-Караганда.

Разработку проекта визуализации ТП и программной части контроллера обеспечивали фирмы ТРЕИ-Уфа совместно с ТREI-Караганда.

Наладочные работы системы АСУ ТП на ГЗУ-12 так же выполнялись совместно силами специалистов TREI-Караганда и TREI-Уфа.